Процесс изготовления наклонных спиральных пружин является сложным и сложным, и каждый шаг процесса производства оказывает решающее влияние на его качество. Ниже приводится анализ конкретного воздействия на качество наклонных спиральных пружин с точки зрения различных производственных процессов:

I. Выбор сырья

Качественное сырье: сырье для конических пружин обычно представляет собой высококачественную пружинную проволоку с высоким модулем упругости, хорошей растяжимостью и прочностью, в то же время удовлетворяя диаметру, твердости и характеристикам материала, необходимым для производства. Это основа для изготовления высококачественных наклонных спиральных пружин.

Свойства различных материалов: для некоторых применений можно выбрать эластомеры из цветных сплавов, такие как бериллиевая бронза. После специальной обработки (например, старения твердого раствора) этот материал обладает отличными свойствами, такими как высокая прочность, высокая электропроводность и высокая эластичность.

II. Процесс намотки

Контроль параметров намотки: на пружинной наматывающей машине выбранная проволока наматывается в прямую спиральную пружину в зависимости от требуемого количества катушек и диаметра каждой катушки. Необходимо точно контролировать параметры намотки, такие как длина вставки провода, угол изгиба и скорость формования, чтобы гарантировать, что первоначальная форма пружины соответствует требованиям конструкции.

Точность и стабильность оборудования: оборудование изготовлено с использованием высокоточных пружин и полностью отлажено и протестировано. Стабильность и точность оборудования напрямую влияют на качество формирования пружины.

III. Формирование и сварка

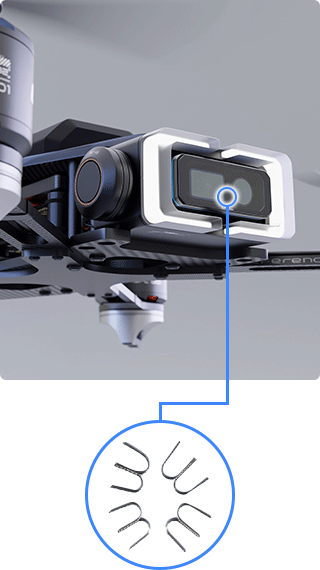

Процесс формования: проволока обернута в наклонную круглую форму с помощью конкретного процесса (например, изгиба, экструзии и т. Д.), требующего хорошей согласованности формы.

Качество сварки: Для некоторых специальных наклонных спиральных пружин может потребоваться сварка. Качество сварки напрямую влияет на общую производительность и надежность пружины. Процесс сварки подвержен огнестойкости и деформации, тепловым трещинам, пористости и другим проблемам, необходимо строго контролировать технологические параметры сварки и сварочную среду.

IV. Процесс термической обработки

Ключевой шаг: термообработка является ключевым шагом в регулировке механических и эластичных свойств наклонной спиральной пружины. Необходимо овладеть подходящими температурными и временными параметрами, чтобы пружина достигла идеального состояния производительности.

Улучшение производительности: Оптимизируя процесс термообработки, можно улучшить модуль упругости, вязкость и срок службы пружины. Однако параметры термообработки могут варьироваться в зависимости от материала и могут быть легко подвержены воздействию таких факторов, как температура и время окружающей среды.

V. Обработка поверхностей

Защитные меры: обычно включают очистку, обезжиривание, антикоррозию и гальванические шаги, которые защищают поверхность пружины от коррозии и износа, повышают долговечность и эстетику пружины.

Воздействие на качество: качество обработки поверхности напрямую влияет на коррозионную стойкость, износостойкость и общий внешний вид наклонной спиральной пружины.

VI. Проверка и контроль качества

Создание системы: в процессе производства должна быть создана строгая система контроля качества, каждый производственный процесс должен контролироваться и проверяться. Это включает проверку качества сырья, контроль качества в процессе производства и проверку качества готовой продукции.

Гарантия качества: Благодаря онлайн - тестированию и контролю качества проблемы в производственном процессе могут быть своевременно обнаружены и исправлены, чтобы гарантировать, что общее качество наклонной спиральной пружины соответствует стандарту.

Короче говоря, различные производственные процессы оказывают многогранное влияние на качество наклонных спиральных пружин. Для обеспечения высокого качества производства наклонной пружины необходимо учитывать такие аспекты, как выбор сырья, процесс намотки, формование и сварка, процесс термообработки, обработка поверхности, а также контроль и мониторинг качества.

English

English